Glosario de laminados

Todos los términos importantes referentes al suelo laminado en una vista general

En esta página se enterará de todo lo que tiene que saber sobre suelos laminados- desde la letra A hasta la Z.

AC

consultar Clases de abrasión

Aclimatación

El laminado de KronoOriginal® contiene más de 90 por ciento de un material a base de madera (sustrato, HDF en su mayoría) y por lo tanto tiene las propiedades típicas de la madera. Entre otras cosas, esto significa que el material se adapta a la humedad circundante. La humedad es absorbida o descargada por el material a base de madera dependiendo de la humedad en la habitación. Esto puede llevar a deformaciones como hinchazón o contracción.

Para poder adaptar el material al clima de la habitación antes de la colocación, debe almacenar el laminado en la habitación en la cual se colocará posteriormente durante alrededor de 48 horas. Si esta aclimatación del laminado no es posible debido a (por ejemplo, si el laminado es transportado directamente desde la tienda de bricolaje "seca" a una nueva edificación "húmeda" y es colocado de inmediato), entre otras cosas, se pueden formar uniones y ocurrir deformaciones.

El almacenamiento en habitaciones con calefacción y libres de corrientes de aire con una humedad relativa de menos de 75 por ciento y una temperatura atmosférica de alrededor de 18 grados centígrados es ideal.

Aglomerado de fibras de alta densidad (HDF)

Este es un panel a base de madera hecha de fibras de madera. Los paneles de HDF se utilizan principalmente como sustrato para revestimientos laminados. Tienen una estructura muy homogénea y superficies cerradas. Por consiguiente, los paneles de HDF se pueden laminar, imprimir, enchapar o incluso pintar o barnizar directamente. En comparación con los aglomerados de partículas e incluso con las tablas de MDF, tienen una mayor densidad y por lo tanto, mejor resistencia al doblar y a la tensión transversa. Sus propiedades de hinchazón también son mejores que las de los aglomerados de partículas. Visualmente, los aglomerados de fibras de alta densidad son muy parecidos a los paneles de MDF.

B1

Símbolo de conformidad con DIN 4076 Parte 5 para materiales de construcción resistentes a las llamas. La norma DIN también se diferencia entre B2 para normalmente inflamable y B3 para materiales de construcción altamente inflamables.

Los laminados de KronoOriginal® cumplen con la clase B1.

Calefacción de suelo

Gracias a su alto espesor de los materiales, los suelos laminados se adecuan fabulosamente para una colocación sobre suelos con calefacción de circuito de tuberías de agua. El suelo laminado puede transmitir muy bien el calor. Debido a que los suelos con calefacción de circuito de tuberías de agua caliente se encuentran instalados sobre una base de pavimento, es muy importante que se lleve a cabo una comprobación de la humedad (véase pavimento). Además, antes de la colocación del suelo laminado sobre una base con calefacción de circuito de agua se colocará una lámina aislante de polietileno. Como base para el aislamiento acústico al ruido de los pasos debe ser elegido un material que dispone de una densidad alta de los materiales, por ejemplo fieltro o caucho.

Todos los suelos laminados de KronoOriginal® también son aptos para su colocación sobre pavimentos del suelo con calefacciones eléctricas. Es importante que la temperatura de la superficie no sobrepase en ningún momento los 27°C. Esto puede ser asegurado mediante reguladores de la temperatura apropiados. Además se aconseja que la superficie del suelo con calefacción no esté cubierta con alfombras o paños, ya que se podría elevar demasiado la temperatura de la superficie del suelo laminado debido a la acumulación del calor.

Carga electrostática

Bajo ciertas circunstancias, los portadores de carga eléctrica, los electrones, saltan desde los objetos hasta las personas, y por lo tanto nos dan una ligera descarga eléctrica. Estos electrones son ocasionados al separar procesos de materiales eléctricamente no conductores. Las causas pueden ser una superficie sucia de un revestimiento laminado, humedad demasiado baja (especialmente durante meses invernales) o materiales eléctricamente aislantes como suelas de zapatos y ropa. Las medidas contrarrestantes incluyen el uso de un humidificador de aire, sillas eléctricamente conductoras, agentes de limpieza especiales que contengan la proporción más alta posible de surfactantes, usar calzado eléctricamente conductor y ropa con bajo contenido de fibra sintética.

Clases de abrasión

La resistencia a la abrasión del revestimiento laminado se proporciona al igual que su clase de abrasión (AC 1, AC 2, ... de conformidad con DIN EN 13329).

| Valores actuales | |||||

|---|---|---|---|---|---|

| Clases de abrasión | AC 1 | AC 2 | AC 3 | AC 4 | AC 5 |

| Valor IP | ≥ 900 | ≥ 1500 | ≥ 2000 | ≥ 4000 | ≥ 6000 |

| Valores anteriores | |||||

| Valores IP anteriores | 2000 | 4000 | 2500 | 10000 | 15000 |

| Clase anterior | W 1 | W 2 | W 3 | W 4 | W 5 |

La clase de abrasión es determinada al sujetar una muestra para pruebas en un dispositivo de prueba y colocar ruedas (ruedas de fricción) cubiertas con papel de lija en una muestra para pruebas. La muestra para pruebas es verificada para detectar la abrasión cada 100 revoluciones. El papel de lija sobre las ruedas de fricción se cambia cada 200 revoluciones. El punto de abrasión inicial (IP) es el punto en el cual se puede detectar claramente el desgaste a través de la decoración la primera vez.

Clases de servicio de laminados

pueden ser utilizadas por los consumidores como base de comparación y son utilizadas por fabricantes para clasificar sus productos. Los laminados son clasificados en las clases de servicios según su resistencia: abrasión, resistencia al impacto, resistencia a la luz. Las clases de servicios dan una recomendación para el área (por ejemplo, para el área doméstica o comercial como habitaciones de hotel, oficinas) para la cual es adecuada un laminado clasificado. La clasificación de los laminados se basa en DIN EN 13329.

La siguiente clasificación según el área de uso, intensidad de uso, utilización y ejemplos de uso se aplica a la catalogación de las clases de rendimiento a través de pictogramas:

| Clase de rendimiento | Área de uso | Intensidad de uso | Descripción de uso | Ejemplos de usos |

|---|---|---|---|---|

| Doméstico Área de uso privado | moderado | uso temporal | Dormitorios Dormitorios adicionales | |

| Doméstico Área de uso privado | normal | uso normal | Sala Comedor Pasillos interiores | |

| Doméstica Área de uso privado | alto | intensivo, uso incrementado | Escaleras Hall de entrada Cocinas | |

| Comercial (edificación) Áreas de uso público y comercial | moderado | uso temporal | Habitaciones de hotel Salas de conferencia Oficinas pequeñas | |

| Comercial (edificación) Áreas de uso público y comercial | normal | uso normal | Guarderías Oficinas, Salas de espera Vestíbulos de hoteles, Boutiques | |

| Comercial (edificación) Áreas de uso público y comercial | alto | intensivo, uso incrementado | Corredores, Oficinas de plano abierto, Tiendas por departamentos, Salones de clase |

Conductividad térmica λ

La conductividad térmica (anteriormente llamada "coeficiente de conductividad térmica) aporta la cantidad de calor en λ transportada por segundo en una longitud de un metro cuadrado a una diferencia de temperatura de un grado. El valor λ de materiales de edificación o construcción es necesario para calcular el aislamiento térmico de elementos estructurales. Los valores λ de aglomerados de partículas o fibras (sustratos de paneles laminados) son inferiores a los de la madera sólida de la misma densidad u otros materiales de construcción. Debido a su buena conductividad térmica, los revestimientos laminados son idealmente apropiados para la colocación sobre sistemas de calefacción por losa radiante con agua caliente.

consulte Calefacción por losa radiante

Contaminantes

Las cantidades de los solventes y del formaldehído que se encuentran en los laminados son tan pequeñas que el laminado se clasifica como de bajas emisiones o libre de emisiones (libre de contaminantes) según E1.

DIN EN 13329

Este estándar europeo especifica las características, requisitos y métodos de prueba para revestimientos laminados. Contiene un sistema de clasificación para clases de servicio con requisitos prácticos para ciertas áreas de uso y clases de rendimiento. Se utiliza para señalar áreas en las que el revestimiento laminado se puede usar de forma satisfactoria.

Los siguientes requisitos, entre otras cosas, están definidos en el estándar (o norma):

- Cambios dimensionales después de cambios en la humedad atmosférica relativa.

- Diferencias de desniveles entre los elementos encajados

- Aberturas de uniones entre los elementos encajados

- Perpendicularidad del elemento

- Resistencia a la luz

- Buen estado de la superficie: Apéndice, consultar Clases de servicios

Además, les permite a los clientes tomar una decisión bien informada.

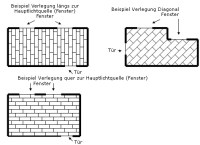

Dirección de la colocación

La dirección de la colocación es cuestión de gustos. Le recomendamos colocar el suelo longitudinalmente hacia la fuente de luz principal y transversalmente en la dirección del movimiento (caminar). A menudo no es posible seguir esta recomendación, ya que, por ejemplo, la puerta y la ventana se encuentran en direcciones opuestas. Aquí se debe tomar una decisión en base a los gustos. El laminado también se puede colocar sobre el suelo diagonalmente o en distintas direcciones si se usan los perfiles de transición apropiados. Si el subsuelo está hecho de tablones, debe colocar los paneles laminados en ángulos derechos en la dirección longitudinal de los tablones.

DPL (laminado a presión directa)

El revestimiento laminado DPL es el tipo de laminado más común y está disponible en clases de servicio 21 - 32. Los revestimientos DPL tienen la siguiente composición. Revestimiento, papel decorativo, sustrato y respaldo. Durante la fabricación, estos cuatro componentes del revestimiento laminado son prensados bajo presión y calentados para formar paneles iniciales (paneles básicos) y después de una fase de enfriamiento, son enviados al proceso de perfilación. Aquí los paneles son cortados en el tamaño requerido de panel y son perfilados. Los revestimientos DPL son producidos con la lengüeta sencilla y la conexión de las ranuras o con el sistema Clic (Click) (a veces también llamado sistema Loc).

Revestimientos laminados DPL: la laminación directa

La laminación directa: los cuatro componentes son prensados en un solo paso.

1. Revestimiento: capa resistente especial, duradero, superficie de fácil cuidado

2. Papel decorativo: Efecto visual a través de la decoración

3. HDF: Sustrato central de madera, el centro del revestimiento laminado

4. Capa de respaldo: respaldo retardador de la humedad para la estabilización dimensional

E1

es el símbolo para las clases de emisiones. Las clases de emisiones designan los materiales a base de madera de conformidad con la cantidad de formaldehído que emiten. Se hace una diferenciación entre las clases E1, E2 y E3; según la cual la clase E1 emite la menor cantidad de contaminante. La habitación de prueba es decisiva para la clasificación. En esta habitación se "lava bien" una parte de prueba con aire a una temperatura constante durante un tiempo específico. El formaldehído emitido se recoge en agua destilada y se mide. El contenido de formaldehído en el aire se mide en partes por millón (ppm). La contaminación permitida de la habitación no puede superar un valor de 0.1 ppm. Los laminados estándar tienen un porcentaje talmente bajo de contaminantes que son considerados "libres de contaminantes".

consulte Formaldehído

Los laminados de KronoOriginal® cumplen con la clase de emisión E1.

Espacio entre la pared

La distancia entre el revestimiento laminado colocado y la pared es uno de los puntos más importantes a observar cuando colocamos un laminado. La distancia debe ser de entre 12 y 15 milímetros y se establece durante la colocación por las cuñas separadoras. El laminado es un material a base de madera que se hincha bajo la influencia de la humedad y se contrae en un entorno seco. Por consiguiente, es importante darle al revestimiento laminado espacio para "trabajar". Esto evita daños subsiguientes por la hinchazón. Los daños que pueden ocurrir incluyen, entre otras cosas: Uniones abiertas, hinchazón paralela a la unión longitudinal, contracción longitudinal (abolladuras) en el área de las uniones con peladuras en las decoraciones, elevaciones en el suelo ("montículos").

Laminados de clic

son sistemas de engranaje sin pegamento que ofrecen importantes ventajas para la capa del revestimiento laminado en comparación con uniones convencionales unidas con pegamento. Una perfilación especial en la lengüeta y en el área de la conexión permite que los dos paneles encajen sin usar pegamento. La fácil colocación y el uso inmediato del revestimiento colocado permiten un ahorro de tiempo de alrededor del 50 por ciento. El revestimiento se puede volver a usar. Esto significa que en algunas situaciones como una mudanza o reparaciones, se puede quitar y volver a colocar en cualquier parte. La perfilación exacta al encajar también evita la formación de uniones entre los paneles al colocarlos, ya que no es posible que la lengüeta se deslice fuera del área de conexión.

Formaldehído

es un gas incoloro, de un olor acre. El formaldehído es una materia prima importante para la fabricación de resinas, las cuales se usan como adhesivos en la producción de materiales a base de madera como los revestimientos laminados o los aglomerados. El formaldehído irrita los ojos, las mucosas y las vías respiratorias. El límite de percepción se encuentra entre 0,2 y 1.0 ppm (partes por millón). Debido a los requisitos legales cada vez más estrictos, la proporción de resinas que contienen formaldehído utilizado en la fabricación de laminado ha sido limitado a tal grado que los revestimientos son clasificados como "libres de formaldehído".

consulte E1

Habitaciones húmedas

son por ejemplo, baños o áreas de saunas. Debido a las propiedades típicas de su material, los revestimientos laminados no son apropiados para estas habitaciones por su contenido de humedad sumamente alto.

Herramientas

Es importante tener las herramientas adecuadas a mano para garantizar una colocación sencilla y sin problemas del laminado. Necesitará un equipo de colocación con lo siguiente: taco protector, barra de tracción, cuñas separadoras y una espátula para quitar pintura o una espátula para masilla. Además, necesitará un martillo, una sierra apropiada (preferiblemente una sierra de pelo), pegamento, una regla plegable o una cinta métrica, ángulo/regla T, un lápiz, un taladro para los zócalos, cinta adhesiva y un cuchillo o cortador de alfombras para la lámina de PE y el aislamiento de sonido al impacto.

Humedad del subsuelo

Especialmente en subsuelos minerales como capa de mortero (de cemento o de anhídrido) o incluso un subsuelo oculto con una superficie de desgaste (piedra natural, baldosas o losas de cerámica, plástico), es normal observar humedad ascendente. Usted puede usar un "Dispositivo de medición CM" para verificar el contenido de humedad de los subsuelos minerales en cuestión.

- Capa de mortero de cemento < 2,0 CM por ciento

- Capa de mortero de cemento calentada < 1,8 CM por ciento

- Capa de mortero de anhídrido <0,5 CM por ciento

Para asegurarse de que la humedad ascendente no penetre en el revestimiento laminado es necesario colocar una plancha directamente sobre el subsuelo como una barrera de vapor. No tiene que colocar una plancha sobre los subsuelos hechos de madera o las tablas a base de madera como tablones o aglomerados.

Impregnación del laminado

La impregnación del sustrato contra la humedad es muy importante, especialmente para la conexión de clic sin pegamento. Esta impregnación se logra al aumentar las fracciones de resina en la fabricación del sustrato (HDF) al igual que al agregar agentes repelentes de agua como ceras o parafina. Se puede lograr un sellado adicional de las juntas entre dos elementos de laminado durante la colocación al aplicar pegamento o Clickguard.

En uniones pegadas convencionales, el pegamento aplicado tiene la doble función de pegar e impregnar. La impregnación después de colocar el revestimiento laminado no ayuda: La impregnación permite la aparición de sustancias que forman una película, como ceras que llegan a la superficie del laminado, de donde es muy difícil removerlas. Una consecuencia de esto es la formación de estrías y rayas.

IP

consultar Clases de abrasión

Irregularidad del subsuelo

La uniformidad (nivelado) del subsuelo es importante para la colocación de revestimientos laminados. Los subsuelos con diferencias en la superficie de más de tres milímetros por metro deben ser lijados o rellenados/alisados (con masilla), según la DIN 18202. La uniformidad del subsuelo se determina mejor con una regla flotante o con un nivel (de burbuja o de aire) largo.

Laminado a alta presión (HPL)

es el "Mercedes" de los revestimientos laminados. Debido a su superficie sumamente resistente, está disponible en las clases de servicios 32 y 33. Los suelos de HPL están compuestos por revestimiento, papel decorativo, distintos papeles kraft de soda, el sustrato y un respaldo. Estos componentes son prensados juntos bajo calor y presión en dos etapas. En la primera etapa, se prensan el revestimiento, el papel decorativo, los papeles kraft de soda para formar una capa (HPL). En la segunda etapa, la capa de HPL se pega al sustrato, por lo cual, por razones de simetría de tensión, se coloca un respaldo en la parte posterior del elemento. Luego de una fase de enfriamiento, se agregan los paneles a una línea de perfilación en donde son cortados en el tamaño de panel requerido y son perfilados. Los revestimientos de HPL son producidos con la lengüeta simple y la conexión de las ranuras, al igual que con el sistema Click o Loc.

Revestimiento laminado HPL: el laminado a alta presión

Proceso de tres etapas: producción de laminados a alta presión

- 1 - Revestimiento (capa superior)

- 2 - Papel decorativo

- 3 - Capas centrales

- 4 - Capa de laminado de 0,6 milímetros con superficie resistente y fácil de limpiar

- 5 - Sustrato central de madera de HDF, el corazón del revestimiento laminado

- 6 - Capa de respaldo con retardador de humedad para estabilización dimensional

Primera operación

- 2 capas de revestimiento

- 1 capa de papel decorativo

- 3 capas centrales

son prensadas a presión para formar un laminado decorativo

Segunda operación

- 1 papel de capa de respaldo

- 3 capas centrales

son prensadas a presión para formar un laminado decorativo.

Tercera operación

- Laminado decorativo

- Laminado de respaldo

son prensados a presión para formar un laminado de alta presión.

Limpieza y agentes de limpieza

Ya que es difícil para las partículas de suciedad permanecer en la superficie cerrada y resistente del laminado, en la mayoría de los casos es suficiente limpiar el suelo con un paño húmedo bien exprimido y un producto de limpieza sencillo a base de jabón. Limpiar con demasiada humedad puede ocasionar la hinchazón del sustrato. Al elegir un limpiador de laminados, asegúrese de que no contenga ceras ni aceites. Los aceites y las ceras no pueden penetrar (como en una superficie de madera) en la superficie laminada cerrada y por lo tanto se quedan en la parte superior del laminado en forma de una película grasienta. La película ocasiona manchas al tratar de limpiar el revestimiento y se marcan las pisadas al caminar sobre el mismo.

Material a base de madera

es un término genérico para productos hechos a través de la descomposición de madera en astillas (partículas) o fibras y luego uniéndolos otra vez (en su mayoría a través de la presión) con la adición de adhesivos o resinas. Los materiales a base de madera son, por ejemplo, aglomerados de partículas, aglomerados de fibras de densidad media (MDF), aglomerados de fibras de alta densidad (HDF) o contrachapado.

Papel decorativo

Los papeles decorativos son papeles impresos; en su mayoría están recubiertos por materiales de capas impreso con imitaciones de estructuras de madera como la madera de haya o arce o incluso con colores sencillos. Los papeles impresos están impregnados con resina de melamina y son prensados, juntos con el revestimiento, sobre la parte superior del sustrato bajo calor y presión.

Pegamentos

Los pegamentos son adhesivos hechos de materia prima sintética, animal o vegetal con agua como agente solvente y dispersante. Se recomienda usar pegamento D3 (si no, D4) para pegar la lengüeta y la conexión de las ranuras a los paneles laminados. D3 es la abreviación estandarizada y representa la idoneidad del pegamento para el uso en interiores con efecto frecuente y a corto plazo de agua corriente o condensación y/o altos niveles de humedad a largo plazo. Por otro lado, los pegamentos de las clases D1 y D2 no son adecuados para pegar laminados.

Importante: ¡El pegamento se coloca únicamente en la parte superior de la lengüeta!

Planchas de PE

consulte Barrera de vapor

Resistencia del subsuelo

Es necesario que el subsuelo sea lo más resistente y firme posible para colocar el laminado. Antes de colocar el laminado, asegúrese de que el subsuelo no salte o rebote y que no se pueda empujar hacia adentro al aplicar una carga. Esto ocurre si desea colocar su laminado sobre una superficie suave. Las alfombras no constituyen un subsuelo apropiado para colocar laminados.

Respaldo

Los papeles protectores son papeles impregnados de resina y se usan principalmente en la parte de abajo de los paneles laminados para equilibrar las tensiones entre el revestimiento, el papel de la decoración y si corresponde, el papel kraft de soda por encima.

Si un sustrato fuera a ser recubierto con laminado sólo por un lado, el sustrato se doblaría debido a la absorción de humedad por un solo lado por debajo, a esto se le llama "repartir".

Retardador de vapor / barrera de vapor

Los retardadores o barreras de vapor son planchas de plástico (principalmente de polietileno, = planchas de PE), cuyo objetivo es evitar que la humedad penetre por el subsuelo, por ejemplo por la capa de mortero, hacia el revestimiento laminado. Las barreras de vapor tienen que ser colocadas sobre subsuelos minerales, por ejemplo, capas de mortero, concreto o asfalto, ya que en ciertas condiciones climáticas el vapor del agua puede acumularse en el área del suelo en forma de condensación y puede ocasionar daños estructurales. Visto desde el lado más caliente, la barrera de vapor debe quedar frente a la capa a riesgo de condensación (es decir, por debajo del laminado). La barrera de vapor se coloca como una "hoya" y se extiende alrededor de diez centímetros verticalmente por la pared circundante. Las hojas se colocan una al lado de la otra traslapando alrededor de 20 centímetros y se sujetan con cinta adhesiva.

consulte también Instrucciones de colocación

Revestimiento (capa superior)

consulte Superficie

Sistema de absorción acústica (S.A.S.)

basado en un tipo de tecnología totalmente nuevo. Esta capa de alta tecnología tiene apenas 0,3 milímetros de grosor y consiste en un termoplástico especial que convierte parte de la energía acústica en energía térmica. El Sistema de Absorción Acústica reduce los ruidos perceptibles al caminar en más de 10 decibeles, lo cual es igual al 50 por ciento de la reducción del sonido reflejado. Las otras ventajas incluyen su óptima conductividad térmica, la cual es buena para la colocación en sistemas de calefacción subterránea. Ningún otro revestimiento de sonido al impacto como la espuma "noppa" (flameado) es necesario. Además, la capa S.A.S. no daña al medio ambiente.

Sonido al impacto

también conocido como sonido transmitido, es una forma especial de sonido proveniente de la estructura. Es ocasionado por caminar sobre el suelo; es transferido por las paredes flanqueadas y techo/suelo y es emitido como sonido transportado por el aire. El ruido es medido en decibeles (dB). El aislamiento de sonido al impacto se coloca debajo del laminado durante la colocación para contrarrestar el sonido al impacto. La constitución del revestimiento es la descrita en el esbozo. Se utilizan distintos materiales para el aislamiento de sonido al impacto: Planchas de espuma "Noppa" (flameado), esterillas de corcho y baldosas, planchas de fieltro y baldosas o el "Sistema de absorción acústica" de KronoOriginal®.

Subsuelo

Las propiedades del subsuelo deben permitir colocar el laminado de conformidad con las instrucciones del fabricante. Los subsuelos apropiados para colocar laminado incluyen, entre otras cosas, subsuelos minerales como capas de mortero, concreto, asfalto, construcciones de aglomerado de madera, tablas de madera o subsuelos viejos con revestimientos duros existentes como piedra, cerámica y PVC.

Superficie

A diferencia del parqué y de los revestimientos enchapados, la superficie de los revestimientos laminados no tiene una capa de barniz, aceite o cera sobre la madera. Las superficies laminadas tienen una capa superior fina de papel impregnado con resina sintética (en su mayoría resina de melamina), a la cual también se le llama "revestimiento" (o capa superior). El revestimiento junto al papel decorativo es prensado sobre un sustrato (HDF).

Al hacerlo, la resina de la melamina se fusiona con las capas de papel individualmente recubiertas bajo la acción de calor y presión para formar una superficie mecánicamente resistente.

Sustratos

son todos los tipos de paneles a base de madera que llevan materiales de revestimiento. Los materiales de revestimiento son, por ejemplo, laminados o enchapados. Las tablas de HDF de entre seis y ocho milímetros de grosor se usan principalmente en la fabricación de laminados. Los sustratos para laminados Click son hechos de una capacidad de hinchazón particularmente baja al agregar una mayor proporción de pegamento al apretar la tabla. Las propiedades de fabricación del aglomerado de partículas como la resistencia de compresión y las cargas de impacto permitidas son sustancialmente inferiores a las de las tablas de HDF, como en la facilidad de la colocación y desaparecerán del mercado como un material de sustrato a largo plazo.

Uniones de expansión

tienen que dejarse al colocar el revestimiento laminado de KronoOriginal® si el área a colocar tiene más de ocho metros de largo o de ancho. Esto es necesario, ya que la hinchazón y contracción normal del suelo se ve afectada en un área grande, debido a su propio peso y a la carga de los muebles que se colocan sobre el mismo.

Ejemplos de usos: consulte Perfiles de expansión

Zócalos o rodapiés

son la solución óptima para un paso armonioso (o terminación) del revestimiento laminado hacia la pared. Aparte del efecto visual, el zócalo también tapa el espacio importante entre la pared. Los zócalos están disponibles en decoraciones que combinan con los revestimientos al igual que en varios perfiles y tamaños. Los zócalos se fijan a la pared con tornillos, clavos, pegamento o con ganchos de fijación. Los ganchos se espigan en la pared a espacios de aprox. 30 centímetros y la moldura simplemente se apreta sobre los ganchos. La conexión de ganchos permite que la moldura se pueda colocar y remover fácilmente varias veces sin dañar las paredes, por ejemplo para empapelar o pintar las paredes.